DURAMAX VVT VIDENSKAB

Et indvendigt kig på HT TURBO PROMAX 64

Indførelsen af VVT-turboladeren (Variable Vane Turbocharger) på LLY GM Duramax i 2004 var måske mest relateret til emissionskontrol, men i årene siden har den vist sig at være en solid maskine med et stort effektpotentiale – med nogle få justeringer fra eftermarkedet. Garrett VVT, der anvendes på 2004.5-2016 Duramax, har gennemgået et par revisioner med hver motorplatform, men det er stadig en ret solid turbolader til daglig kørsel, bugsering og effektudbytte op til omkring 530 hestekræfter.

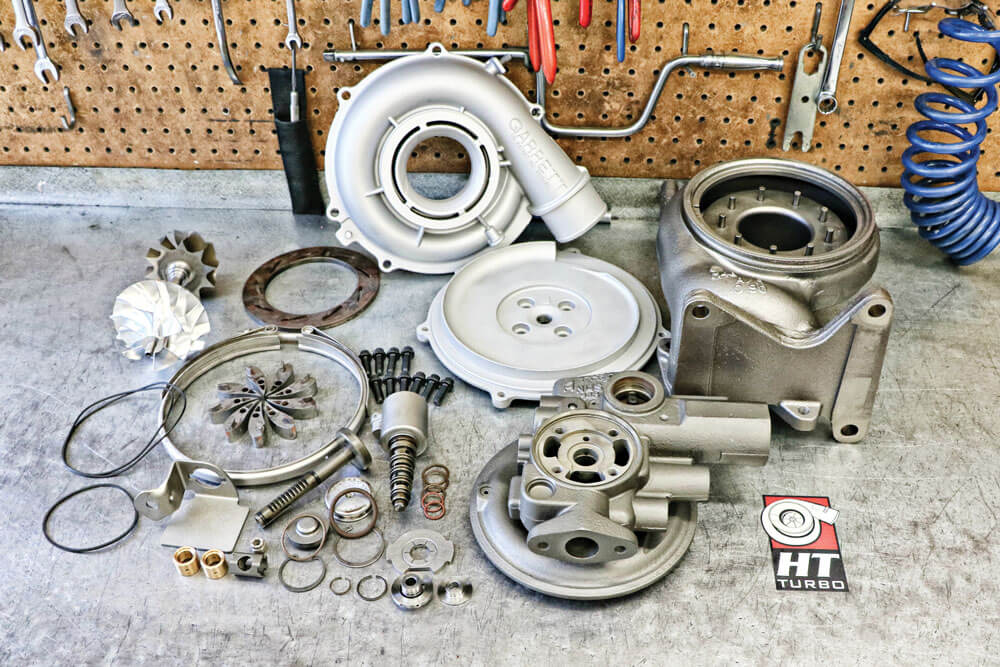

Klar til montering er denne LBZ Duramax Variable Vane Turbo allerede blevet inspiceret, renset, bearbejdet og afbalanceret. Modificering af lagerenheden til ProMax 64-specifikationerne omfatter et større billetkompressorhjul og et højflowturbinehjul for at øge flowet, reducere modtrykket og sænke EGT.

Fabrikkens LLY-kompressorhjul var det største for 2004,5-2016-lastbiler på lige under 63 mm. Det 12-bladede design giver god respons ved lave omdrejninger, men mangler flow ved høje omdrejninger.

Men som med alt andet finder eftermarkedet altid måder at forbedre ydeevnen på, og VVT-turboen er ikke anderledes. High Tech Turbo i Salt Lake City har specialiseret sig i alt, hvad der har med turbo at gøre, siden 1985, og har modificeret OEM Duramax-turboladere i en del år med stor succes. ProMax 64 understøtter op til 600 hestekræfter på baghjulet og kan reducere udstødningsmodtrykket og EGT’erne ved daglig kørsel og bugsering. Den kan også boltes direkte i stedet for den originale enhed, uden at der er behov for andre ændringer.

For følgende modeller, startende med LBZ, gik GM over til en mindre kompressorhjulstørrelse. Hjulet på 60 mm er stadig mere end nok til at understøtte en 500 hk lastbil.

HT Turbo ProMax bruger et unikt 63 mm 6-bladet kompressorhjul i billet med 6 blade og forskudte finnehøjder for at forbedre den samlede luftstrøm gennem hele omdrejningsområdet. Ændringen i hjulets design øger volumen, hvilket betyder bedre motoreffektivitet med bedre spidseffekt og EGT-kontrol.

Da GM begyndte at lede efter måder at reducere emissionerne i 6,6L Duramax-motoren på, hjalp turboladeren med variabel geometri enormt meget. Ved at give hurtig reaktion ved lave omdrejninger kan VVT’en bedre kontrollere røgudledningen ved lav boost, samtidig med at den skaber et højere modtryk i udstødningsstrømmen for at tvinge udstødningsgasserne gennem EGR-systemet (Exhaust Gas Re-circulation). Når udstødningslamellerne holdes lukkede, føles det som en lille turbolader med god respons. Men hvis man åbner lamellerne, så udstødningen kan strømme frit, føles det som en større turbolader med bedre effekt og temperaturkontrol, i hvert fald til et vist punkt. Ved at køre lave 500 hk-tuninger vil de fleste ejere se ekstreme EGT’er og overdrevne drevtrykstal ved bred åbent gashåndtag. Kompressorhjulet vil bare ikke flytte nok luft, og den restriktive turbineside bliver et chokepunkt og en begrænsning for at opnå mere effekt på sikker vis. For at afhjælpe dette opgraderer HT Turbo både kompressor- og turbinehjulet med større, højtydende hjul, der er bedre egnet til 400-600 hk-folket.

På turbinesiden af Garrett VVT’en gav fabrikkens 12-bladede udstødningshjul (til venstre) en god balance mellem spool-up og effekt, igen bedst egnet til op til 500 hk-applikationer. For dem, der ønsker at reducere EGT’er og modtryk ved højere effektniveauer, bruger ProMax-turboladeren et større udstødningshjul med 10 blade.

Konvertering til turbinehjulet med 10 blade vil flytte mere udstødning mere effektivt og dermed reducere drivtrykket. Selv om dette turbinehjul er lidt større end lagerhjulet, giver det en fantastisk spool-up og vil understøtte op over 600 hk.

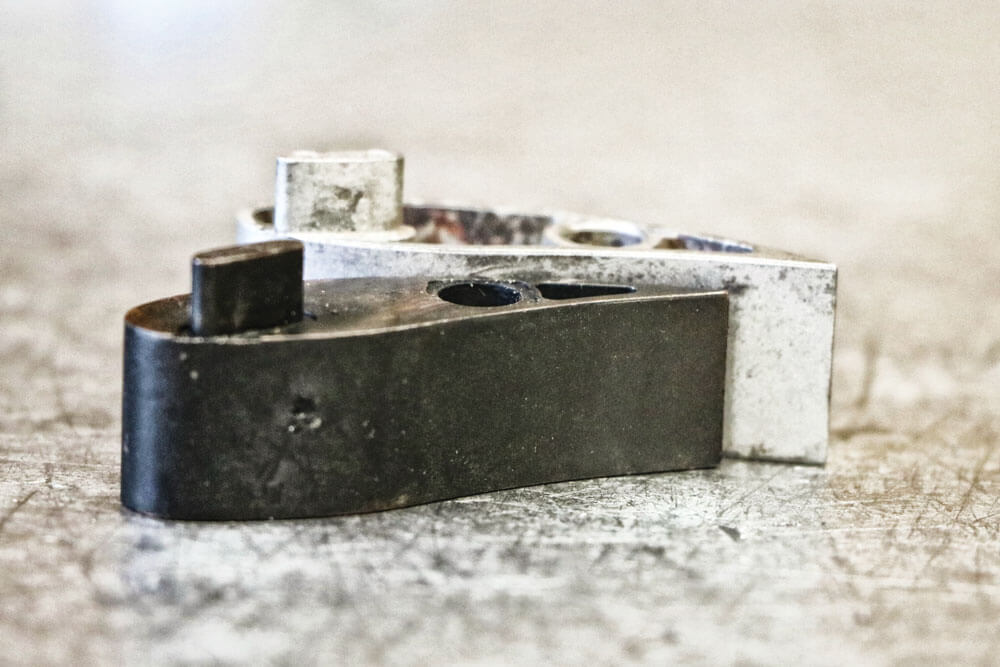

Disse skovle viser en af de andre forskelle mellem LLY- og LBZ-turboladere. De kortere vaner hører til LBZ, hvilket hjalp på ydelsen i den lave ende med den seks-trins Allison.

På kompressorsiden af LLY- og LBZ-turboladerne er det standard 11-bladede hjul udskiftet med et 63 mm billet 6-bladet hjul, der øger volumen ved lignende ladetryk. Dette hjuldesign giver bedre flow og bedre motoreffektivitet i mellemområdet for bedre effekt og EGT-kontrol. Selvfølgelig er kompressordækslerne bearbejdet til at acceptere det større kompressorhjul. På udstødningssiden er fabrikkens 12-bladede turbinehjul erstattet med et 10-bladet pro-hjul, som bedre vil kunne håndtere den udstødningsstrøm, der skabes i motoren ved de højere hestekræfter. Skiftet til et 10-bladet hjul med større diameter vil reducere drivtrykket uden at påvirke spool-up. I de fleste tilfælde kan en mindre tuningjustering inden for vinge-kontroltabellerne få denne turbolader til at køre næsten som standard, indtil du hamrer på den og virkelig mærker den bredere drejningsmomentkurve fra det store spring i luftstrømmen.

HT Turbo opgraderer også til et 360-graders trykleje (nederst) for bedre at kunne håndtere den ekstra belastning og stress fra kørsel med højere boost og effektniveauer.

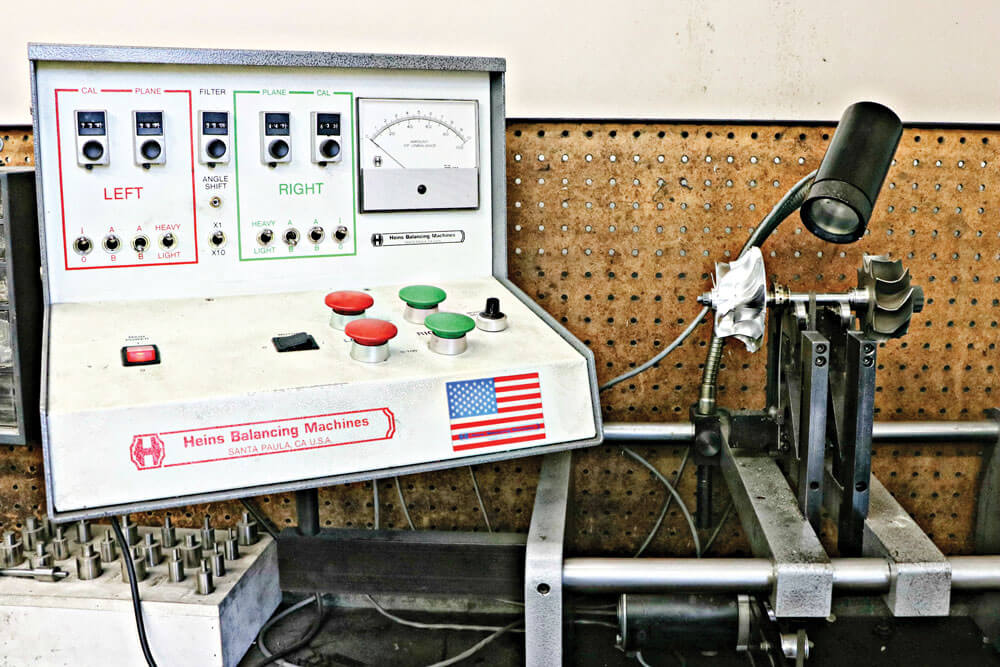

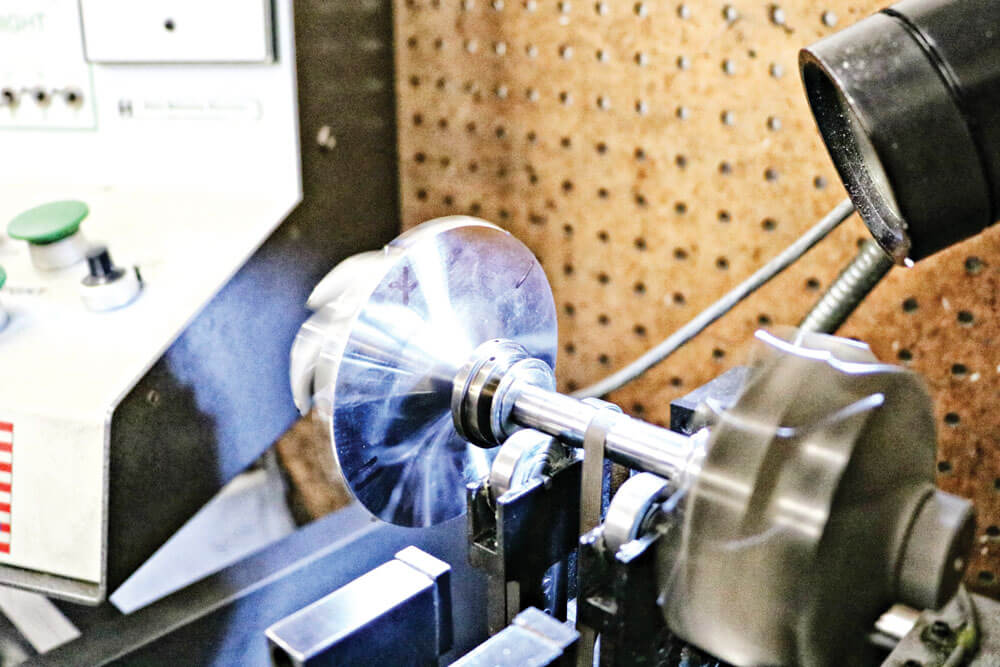

Alle turboladere har den roterende enhed afbalanceret for at sikre enhedens lang levetid og pålidelighed. Ved at dreje med over 120.000 omdrejninger pr. minut kan den mindste ubalance skabe for tidlig slitage og svigt.

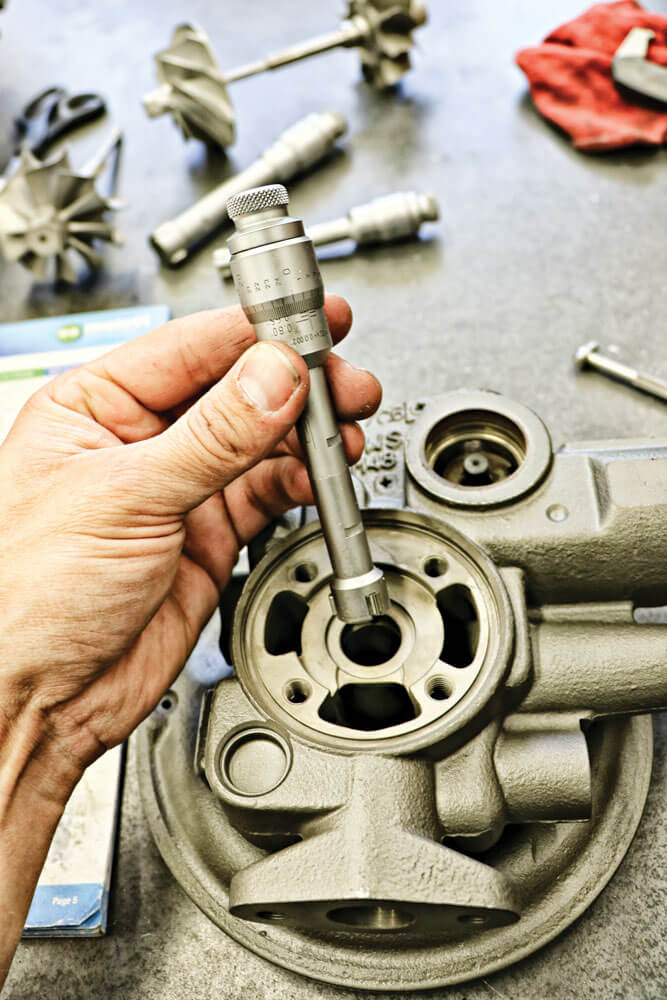

Langsammen med deres specialfremstillede bearbejdning og hjulopgraderinger opgraderer HT Turbo også nogle af de interne dele, f.eks. ved at skifte til et 360-graders trykleje for bedre at kunne håndtere den stress og ekstra belastning, som turboen kan opleve ved højere boost-niveauer. Hver oplader bliver renset, inspiceret og nøje målt for at sikre, at de nye lejer og tætninger vil være inden for OEM-specifikationerne. De roterende samlinger er også fuldt afbalanceret på højhastighedsbalanceringsmaskiner, så for tidlig lejesvigt kan undgås.

Heins Balance-maskinen bruges af mange turboladerfirmaer og giver gode pålidelige balanceringsresultater. Ved at lokalisere det tungeste punkt på hjulet kan det derefter bearbejdes for at fjerne vægt, indtil det balancerer inden for specifikationerne.

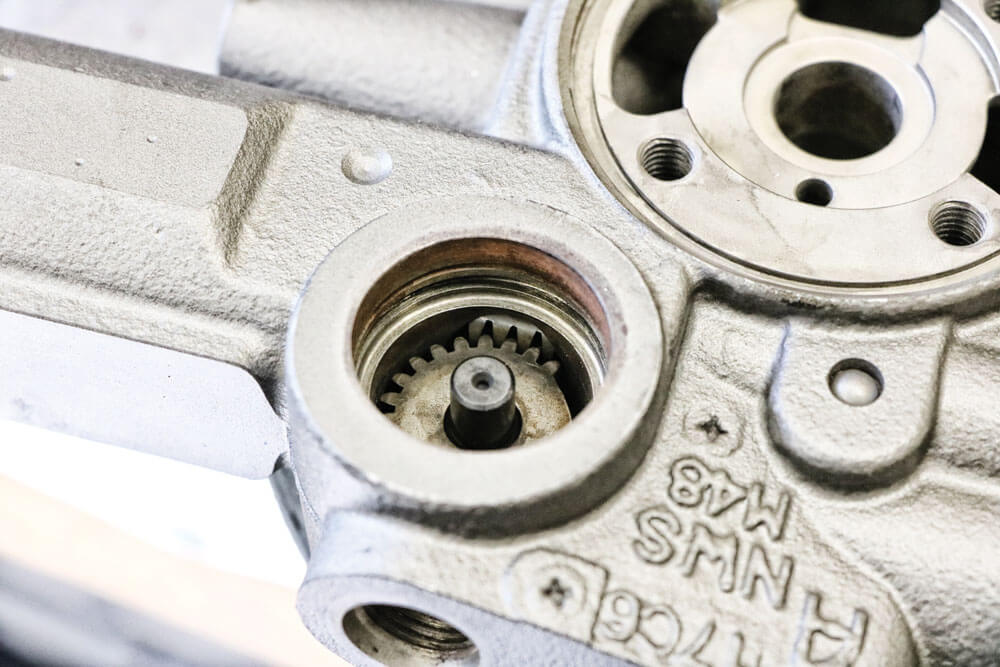

Oljekolben er en af de første dele, der installeres i lejehuset. Dette stempel bevæger sig frem og tilbage i boringen, hvilket bevæger et internt tandhjul, der styrer vingepositionen.

Det indskårne stempel skal flugte med tænderne på vingehjulet for at sikre, at vingeunionsringen roterer korrekt for at styre vingepositionen under kørsel.

Hvert lejehus inspiceres for eventuelle fejl og får opmålt leje

boringerne for at sikre, at de korrekte lejetolerancer er

opbevaret.

Stødkraven monteres i lejehuset, efterfulgt af det nye 360-stødleje. Der installeres derefter en firkantet O-ring for at forsegle lejehuset til aluminiumbagpladen, som er den næste, der skal på.

Hvis der er én fælles fejl i Garrett VVT-designet, er fastsiddende vaner eller en fejlslagen unison ring, som styrer udstødningsvanerne, den mest sandsynlige synder, hvis du oplever intermitterende respons og køreproblemer fra OEM VVT-enheden. På lastbiler med mange kilometer, der har været udsat for en masse sod og udstødning, kan enhver lille bevægelig del, som f.eks. disse lameller, blive slidt. Desværre er disse problemer bare en naturlig del af enhver turbo med variabel geometri. Selvfølgelig rengøres og inspiceres alle disse dele fuldt ud før samling af en ny ProMax 64 for at være sikker på, at alt vil fungere, som det skal, når det er installeret på en kundes lastbil.

Bagpladen får en ny trykkrave på kompressorsiden og en ny stempelring for at sikre, at olien ikke siver forbi kraven.

Med lejehuset vendt om kan de nye glidelejer og lejeafstandsstykket sættes ned i boringen.

Samtaler med Braydon Price fra Meridian, Idaho, som for nylig installerede ProMax 64 på sin mildt byggede LBZ-lastbil, kunne vi få førstehåndsfeedback om hans modificerede VVT. Han havde søgt at forbedre spidshestekræfterne i sine Max Effort-tuninger, mens han reducerede EGT-sugningen i sine tuninger med lavere hestekræfter. Price arbejder som salgsrepræsentant hos Adrenaline Truck Performance (ATP Trucks), så han ved en del om disse lastbiler, og hvad der skal til for virkelig at få en til at fungere. Med et koldluftsindtag, en 4-tommers udstødning, en liftpumpe og en indbygget Allison-transmission opnåede lastbilen 512 hk i hans Max Effort-tune med standardturboladeren. Ved at skifte over til High Tech Turbo ProMax 64-turboen steg topproduktionen til 574 hk, hvilket er en stigning på 62 heste uden andre ændringer i lastbilen. Det bedste af det hele er, at pyrometermåleren har vist fald på næsten 150 grader ved bred åbent gashåndtag, og han har også rapporteret, at det er meget lettere at kontrollere EGT’erne, mens man trækker tungt med tuninger, der giver 400 hk.

Hvor turbineakslen sættes ind i lejehuset, installeres en ny stempelring; dette forsegler olien inde i turboen.

Med turbinehjulet og akslen installeret kan det nye billet-kompressorhjul installeres og vil blive tilspændt efter specifikation. Mens fabrikkens kompressorhjul har gevindmøtrikken som en del af hjulet, vælger HT Turbo at bruge en separat møtrik fra hjulet. Dette gør det muligt at rette hjulet mere præcist op på de forudbestemte balancemærker.

Besætningen hos High Tech har set lastbiler med milde injektoropgraderinger og sunde CP3’er lave mere end 600 hk med denne turbo med næsten standard køreegenskaber. ProMax 64 er i øjeblikket tilgængelig til LLY- og LBZ-platformene, men en direkte bolt-in-opgradering er også ved at blive frigivet til LMM- og LML-lastbilerne. For dem af jer, der ønsker at bevare alt fabrikkens emissionsudstyr (DPF, Urea, EGR), er eftermarkedet ved at indhente det, og enhver af disse turboer bør være en fantastisk opgradering til forbedring af luftstrømmen til den store Duramax-motor, uanset modelår.

Med den roterende samling færdig er oliekontrolsolenoidet derefter installeret, men ikke før alle nye O-ringe er installeret. Kontrol af olietrykket og eliminering af intern krydslækage her betyder bedre vaneydelse.

Turbinehuset skal fyldes op med vaner, før turboladerens samling kan afsluttes.

Unisonringen i denne position viser, at vanerne er helt lukkede for at begrænse udstødningsstrømmen, hvilket hjælper med turboens respons i den lave ende for hurtig spool-up.

I takt med at udstødningsstrømmen øges, kan lamellerne åbnes, så udstødningen kan slippe ud, hvilket giver bedre ydelse ved hårdt gasspjæld.

Hver lamel glider over stolperne i udstødningshuset, hvorefter unisonringen monteres, hvilket binder lamellerne sammen som én. Unisonringen styres af den tandhjulsdrevne stolpe på udstødningssiden af lejehuset.

Den færdige ProMax 64 er nu klar til montering på en kundes lastbil. Dynotest på en 2006 LBZ med en indbygget transmission, liftpumpe, indsugning og 4-tommers udstødning har vist 70+ hestekræfter på baghjulene, samtidig med at EGTs er reduceret med mere end 150 grader.