Poliestere

La sintesi dei poliesteri si ottiene generalmente con una reazione di policondensazione. L’equazione generale per la reazione di un diolo con un diacido è :

(n+1) R(OH)2 + n R´(COOH)2 → HOnROH + 2n H2O.

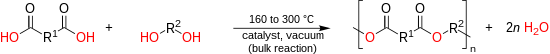

I poliesteri possono essere ottenuti da una vasta gamma di reazioni di cui le più importanti sono la reazione di acidi e alcoli, l’alcolisi e o acidolisi di esteri a basso peso molecolare o l’alcolisi di cloruri acilici. La figura seguente fornisce una panoramica di queste reazioni di policondensazione tipiche per la produzione di poliestere. Inoltre, i poliesteri sono accessibili tramite la polimerizzazione ad apertura anulare.

esterificazione azeotropicaModifica

In questo metodo classico, un alcol e un acido carbossilico reagiscono per formare un estere carbossilico.Per assemblare un polimero, l’acqua formata dalla reazione deve essere continuamente rimossa tramite distillazione azeotropica.

Esterificazione per fusioneModifica

Quando i punti di fusione dei monomeri sono sufficientemente bassi, un poliestere può essere formato tramite esterificazione diretta mentre si rimuove l’acqua di reazione tramite il vuoto.

La poliesterificazione diretta in massa ad alte temperature (150 – 290 °C) è adatta e utilizzata su scala industriale per la produzione di poliesteri alifatici, poliesteri insaturi e poliesteri aromatici-alifatici. I monomeri che contengono gruppi idrossilici fenolici o terziari mostrano una bassa reattività con gli acidi carbossilici e non possono essere polimerizzati tramite la polyesterificazione diretta a base di alcol acido. Nel caso della produzione di PET, tuttavia, il processo diretto presenta diversi vantaggi, in particolare una maggiore velocità di reazione, un più alto peso molecolare raggiungibile, il rilascio di acqua invece di metanolo e minori costi di stoccaggio dell’acido rispetto all’estere a causa del peso inferiore.

Transesterificazione alcolicaModifica

Transesterificazione: Un oligomero terminato con alcool e un oligomero terminato con estere si condensano per formare un legame estere, con perdita di un alcool. R e R’ sono le due catene di oligomeri, R” è un’unità sacrificale come un gruppo metile (il metanolo è il sottoprodotto della reazione di esterificazione).

Il termine transesterificazione è tipicamente usato per descrivere le reazioni di scambio idrossi-estere, carbossi-estere, ed estere-estere. La reazione di scambio idrossi-estere possiede il più alto tasso di reazione ed è usata per la produzione di numerosi poliesteri aromatici-alifatici e completamente aromatici. La sintesi basata sulla transesterificazione è particolarmente utile quando si usano acidi dicarbossilici ad alta fusione e poco solubili. Inoltre, gli alcoli come prodotto di condensazione sono più volatili e quindi più facili da rimuovere rispetto all’acqua.

La sintesi ad alta temperatura di fusione tra diacetati di bisfenolo e acidi dicarbossilici aromatici o al contrario tra bisfenoli ed esteri difenilici di acido dicarbossilico aromatico (effettuata a 220-320 °C al rilascio di acido acetico) è, oltre alla sintesi basata sul cloruro di acile, la via preferita per poliesteri completamente aromatici.

AcilazioneModifica

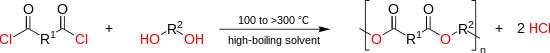

Nell’acilazione, l’acido inizia come cloruro acido, e quindi la policondensazione procede con emissione di acido cloridrico (HCl) invece che di acqua.

La reazione tra cloruri diacilici e alcoli o composti fenolici è stata ampiamente applicata alla sintesi del poliestere ed è stata oggetto di numerose recensioni e capitoli di libri. La reazione viene effettuata a temperature inferiori rispetto ai metodi di equilibrio; i tipi possibili sono la condensazione in soluzione ad alta temperatura, le reazioni catalizzate da ammine e quelle interfacciali. Inoltre, l’uso di agenti attivanti è considerato un metodo non di equilibrio. Le costanti di equilibrio per la condensazione a base di cloruro di acile che produce arilati e poliarilati sono davvero molto alte e sono riportate come 4,3 × 103 e 4,7 × 103, rispettivamente. Questa reazione è quindi spesso indicata come una polyesterificazione “non-equilibrio”. Anche se la sintesi basata sul cloruro di acile è anche oggetto di rapporti nella letteratura brevettuale, è improbabile che la reazione sia utilizzata su scala di produzione. Il metodo è limitato dall’alto costo dei dicloruri acidi, dalla sua sensibilità all’idrolisi e dalla comparsa di reazioni collaterali.

La reazione ad alta temperatura (da 100 a > 300 °C) di un cloruro diacilico con un dialcool produce il poliestere e il cloruro di idrogeno. Sotto queste temperature relativamente alte la reazione procede rapidamente senza catalizzatore:

La conversione della reazione può essere seguita dalla titolazione del cloruro di idrogeno evoluto. È stata descritta un’ampia varietà di solventi, compresi i benzeni clorurati (ad esempio il diclorobenzene), i naftaleni clorurati o i difenili, così come gli aromatici non clorurati come i terfenili, i benzofenoni o i dibenzilbenzeni. La reazione è stata anche applicata con successo alla preparazione di polimeri altamente cristallini e poco solubili che richiedono alte temperature per essere mantenuti in soluzione (almeno fino al raggiungimento di un peso molecolare sufficientemente alto).

In una reazione interfacciale a base di cloruro di acile, l’alcool (generalmente di fatto un fenolo) è disciolto sotto forma di alcossido in una soluzione acquosa di idrossido di sodio, il cloruro di acile in un solvente organico immiscibile con acqua come diclorometano, clorobenzene o esano, la reazione avviene all’interfaccia sotto agitazione ad alta velocità vicino alla temperatura ambiente.

La procedura è utilizzata per la produzione di poliarilati (poliesteri a base di bisfenoli), poliammidi, policarbonati, poli(tiocarbonati) e altri. Poiché il peso molecolare del prodotto ottenuto da una sintesi ad alta temperatura può essere seriamente limitato da reazioni collaterali, questo problema viene aggirato dalle temperature miti della policondensazione interfacciale. La procedura è applicata alla produzione commerciale di poliarilati a base di bisfenolo-A come l’U-Polymer di Unitika. L’acqua potrebbe essere sostituita in alcuni casi da un solvente organico immiscibile (per esempio nel sistema adiponitrile/tetracloruro di carbonio). La procedura è di scarsa utilità nella produzione di poliesteri basati su dioli alifatici che hanno valori di pKa più alti dei fenoli e quindi non formano ioni alcolati in soluzioni acquose. La reazione catalizzata dalla base di un cloruro di acile con un alcool può anche essere effettuata in una fase usando ammine terziarie (per esempio trietilammina, Et3N) o piridina come accettori acidi:

Mentre le poliesterificazioni a base di cloruro di acile procedono solo molto lentamente a temperatura ambiente senza un catalizzatore, l’ammina accelera la reazione in diversi modi possibili, sebbene il meccanismo non sia completamente compreso. Tuttavia, è noto che le ammine terziarie possono causare reazioni collaterali come la formazione di cheteni e dimeri di chetene.

Metodo Silyl In questa variante del metodo HCl, il cloruro di acido carbossilico viene convertito con l’etere trimetil-sililico del componente alcolico e si ottiene la produzione di cloruro di trimetil-silile

Metodo dell’acetato (esterificazione)Edit

Metodo dell’acetato di silile

Polimerizzazione ring-openingEdit

I poliesteri alifatici possono essere assemblati da lattoni in condizioni molto blande, Un certo numero di metodi catalitici per la copolimerizzazione di epossidi con anidridi cicliche sono stati recentemente dimostrati per fornire una vasta gamma di poliesteri funzionalizzati, sia saturi che insaturi. La polimerizzazione ring-opening di lattoni e lattidi è anche applicata su scala industriale.

Altri metodiModifica

Numerose altre reazioni sono state riportate per la sintesi di poliesteri selezionati, ma sono limitate a sintesi su scala di laboratorio utilizzando condizioni specifiche, per esempio utilizzando sali di acido dicarbossilico e alogenuri dialchilici o reazioni tra bisketeni e dioli.

Al posto dei cloruri acilici, possono essere usati i cosiddetti agenti attivanti, come l’1,1′-carbonildiimidazolo, il dicloesilcarbodiimide o l’anidride trifluoracetica. La policondensazione procede attraverso la conversione in situ dell’acido carbossilico in un intermedio più reattivo mentre gli agenti attivanti vengono consumati. La reazione procede, per esempio, attraverso un intermedio N-acilimidazolo che reagisce con l’alcossido di sodio ad azione catalitica:

L’uso di agenti attivanti per la produzione di poliesteri e poliammidi aromatici ad alta fusione in condizioni blande è stato oggetto di intense ricerche accademiche fin dagli anni ’80, ma le reazioni non hanno ottenuto l’accettazione commerciale in quanto risultati simili possono essere ottenuti con reagenti più economici.

Termodinamica delle reazioni di policondensazioneModifica

Le poliesterificazioni sono raggruppate da alcuni autori in due categorie principali: a) poliesterificazioni di equilibrio (principalmente reazioni alcol-acido, reazioni di scambio alcol-estere e acido-estere, effettuate in massa ad alte temperature), e b) poliesterificazioni non di equilibrio, utilizzando monomeri altamente reattivi (per esempio cloruri acidi o acidi carbossilici attivati, per lo più effettuate a temperature inferiori in soluzione).

La poliesterificazione a base di acido-alcool è un esempio di reazione di equilibrio. Il rapporto tra il gruppo estere che forma il polimero (-C(O)O-) e il prodotto di condensazione acqua (H2O) contro i monomeri a base di acido (-C(O)OH) e alcol (-OH) è descritto dalla costante di equilibrio KC.

K C = {\displaystyle K_{C}}={\frac {}}}

La costante di equilibrio della polyesterificazione a base di acido-alcool è tipicamente KC ≤ 10, ciò che non è abbastanza alto per ottenere polimeri ad alto peso molecolare (DPn ≥ 100), poiché il grado medio di polimerizzazione (DPn) può essere calcolato dalla costante di equilibrio KC.

D P n = K C 2 + 1 {displaystyle DP_{n}~=~{sqrt{K_{C}}}+1}

Nelle reazioni di equilibrio, è quindi necessario rimuovere il prodotto di condensazione in modo continuo ed efficiente dal mezzo di reazione per guidare l’equilibrio verso il polimero. Il prodotto di condensazione viene quindi rimosso a pressione ridotta e ad alte temperature (150-320 °C, a seconda dei monomeri) per prevenire la reazione di ritorno. Con il progredire della reazione, la concentrazione delle estremità della catena attiva diminuisce e la viscosità del fuso o della soluzione aumenta. Per un aumento della velocità di reazione, la reazione viene effettuata ad alta concentrazione di gruppi terminali (preferibilmente nel bulk), promossa dalle temperature elevate.

Costanti di equilibrio di grandezza KC ≥ 104 sono raggiunte quando si usano reattivi (cloruri acidi o anidridi acide) o agenti attivanti come 1,1′-carbonildiimidazolo. Usando questi reagenti, i pesi molecolari richiesti per le applicazioni tecniche possono essere raggiunti anche senza la rimozione attiva del prodotto di condensazione.

.