DURAMAX VVT SCIENCE

AN INSIDE LOOK AT THE HT TURBO PROMAX 64

L’introduction du turbocompresseur à palettes variables (VVT) sur le LLY GM Duramax en 2004 a peut-être été principalement liée au contrôle des émissions, mais dans les années qui ont suivi, il s’est avéré être une performance solide avec un grand potentiel de puissance – avec quelques ajustements du marché secondaire. Le Garrett VVT utilisé sur le Duramax 2004.5-2016 a subi quelques révisions avec chaque plateforme de moteur, mais il reste un turbocompresseur assez solide pour la conduite quotidienne, le remorquage et une puissance allant jusqu’à environ 530 chevaux.

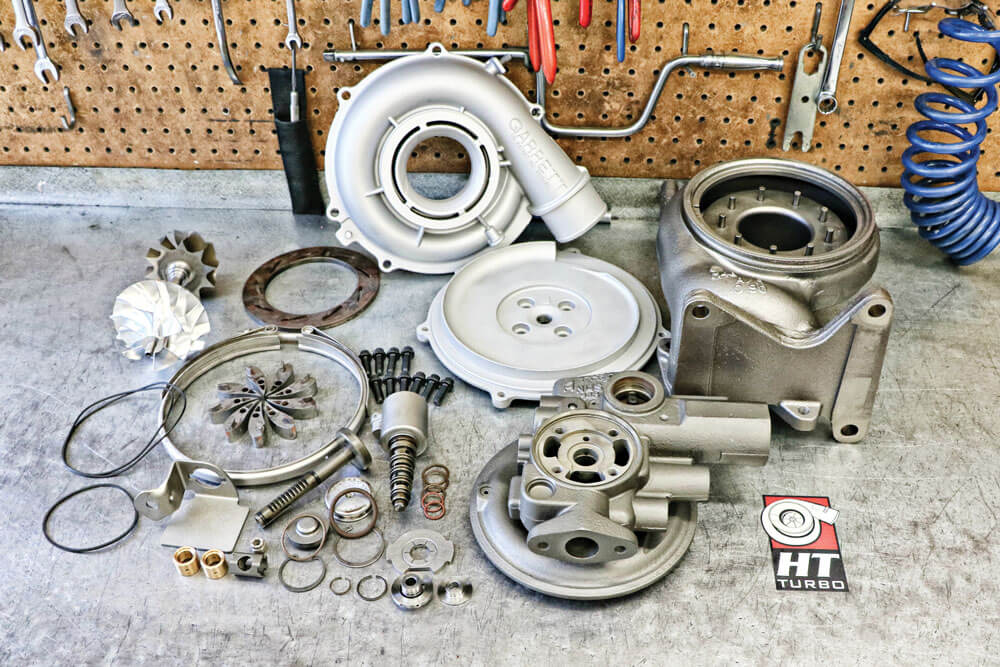

Prêt à être assemblé, ce turbo à ailettes variables LBZ Duramax a déjà été inspecté, nettoyé, usiné et équilibré. La modification de l’unité d’origine aux spécifications ProMax 64 comprend une plus grande roue de compresseur en billette et une roue de turbine à haut débit pour augmenter le débit, réduire la contre-pression et abaisser l’EGT.

La roue de compresseur d’usine LLY était la plus grande pour les camions 2004.5-2016 avec un peu moins de 63 mm. La conception à 12 pales offre une bonne réponse à bas régime, mais manque de débit à haut régime.

Mais comme pour tout, le marché secondaire trouve toujours des moyens d’améliorer les performances, et le turbo VVT n’est pas différent. High Tech Turbo de Salt Lake City s’est spécialisé dans tout ce qui est turbo depuis 1985 et modifie les turbocompresseurs OEM Duramax depuis pas mal d’années avec beaucoup de succès. Le ProMax 64 peut supporter jusqu’à 600 chevaux aux roues arrière et réduire la contre-pression des gaz d’échappement et les EGT pour la conduite quotidienne et les applications de remorquage. Il se boulonne également directement à la place de l’unité d’origine, sans autre modification nécessaire.

Pour les modèles suivants, à partir du LBZ, GM est passé à une taille de roue de compresseur plus petite. La roue de 60 mm est encore plus que suffisante pour supporter un camion de 500 ch.

Le HT Turbo ProMax utilise une roue de compresseur unique de 63 mm à 6 lames en billette avec des hauteurs d’ailettes décalées pour améliorer le flux d’air global sur toute la plage de régime. Le changement de conception de la roue augmente le volume, ce qui signifie un meilleur rendement du moteur avec une meilleure puissance de pointe et un meilleur contrôle de l’EGT.

Lorsque GM a commencé à chercher des moyens de réduire les émissions du moteur Duramax 6,6L, le turbocompresseur à géométrie variable a énormément aidé. En permettant une réponse rapide à bas régime, le VVT peut mieux contrôler la sortie des fumées à basse pression, tout en créant une contre-pression plus élevée dans le flux d’échappement pour forcer les gaz d’échappement à passer par le système de recirculation des gaz d’échappement (EGR). En gardant les ailettes d’échappement fermées, on a l’impression d’avoir un petit turbocompresseur avec une bonne réponse. Mais l’ouverture de ces ailettes pour que les gaz d’échappement puissent circuler librement donne l’impression d’un turbocompresseur plus grand pour une meilleure puissance et un meilleur contrôle de la température, jusqu’à un certain point du moins. Avec des réglages de 500 ch, la plupart des propriétaires verront des EGTs extrêmes et des pressions d’entraînement excessives à plein régime. La roue du compresseur ne déplace tout simplement pas assez d’air et le côté restrictif de la turbine devient un point d’étranglement et limite la possibilité d’augmenter la puissance en toute sécurité. Pour surmonter cela, HT Turbo améliore à la fois la roue de compresseur et la roue de turbine avec des roues plus grandes et à haut débit qui sont mieux adaptées à la foule de 400-600 ch.

Sur le côté turbine du Garrett VVT, la roue d’échappement à 12 lames d’usine (à gauche) offrait un bon équilibre entre le spool-up et la puissance, encore une fois mieux adaptée aux applications jusqu’à 500 ch. Pour ceux qui cherchent à réduire les EGT et la contre-pression à des niveaux de puissance plus élevés, le turbocompresseur ProMax utilise une roue d’échappement plus grande avec 10 lames.

La conversion à la roue de turbine à 10 lames déplacera plus d’échappement plus efficacement, réduisant ainsi la pression d’entraînement. Bien que légèrement plus grande que le stock, cette roue de turbine offre un grand spool-up et supportera jusqu’à plus de 600 ch.

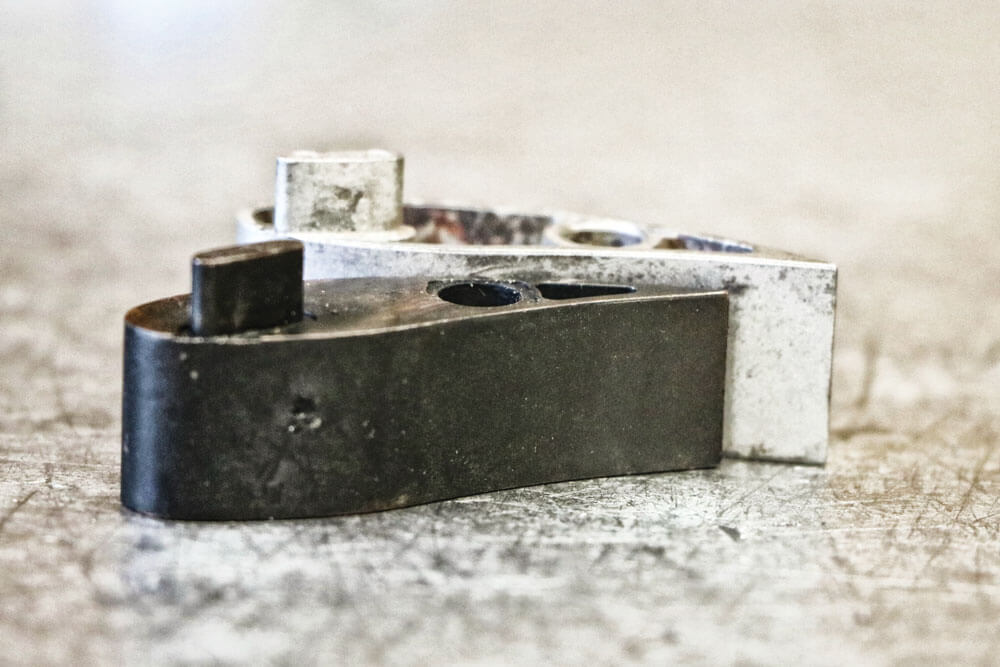

Ces aubes montrent une des autres différences entre les turbocompresseurs LLY et LBZ. Les aubes plus courtes appartiennent au LBZ, ce qui a aidé les performances à bas régime avec l’Allison à six vitesses.

Du côté du compresseur des turbocompresseurs LLY et LBZ, la roue à 11 pales d’origine est remplacée par une roue à 6 pales de 63 mm en billette qui augmentera le volume à des pressions de suralimentation similaires. Cette conception de roue offre un meilleur débit et une meilleure efficacité du moteur à mi-régime pour une meilleure puissance et un meilleur contrôle de l’EGT. Bien entendu, les couvercles de compresseur sont usinés pour accepter la roue de compresseur plus grande. Du côté de l’échappement, les roues de turbine à 12 pales de l’usine sont remplacées par une roue pro à 10 pales, qui gère mieux le flux d’échappement créé dans le moteur à des niveaux de puissance plus élevés. Le passage à une roue à 10 pales de plus grand diamètre permet de réduire la pression d’entraînement sans affecter le démarrage. Dans la plupart des cas, un ajustement de réglage mineur dans les tables de contrôle des aubes peut faire en sorte que ce turbocompresseur se conduise presque comme le stock, jusqu’à ce que vous marteliez dessus et ressentiez vraiment cette courbe de couple plus large provenant du saut majeur dans le flux d’air.

HT Turbo passe également à un palier de butée à 360 degrés (en bas) pour mieux gérer la charge et le stress supplémentaires liés à l’exécution de niveaux de boost et de puissance plus élevés.

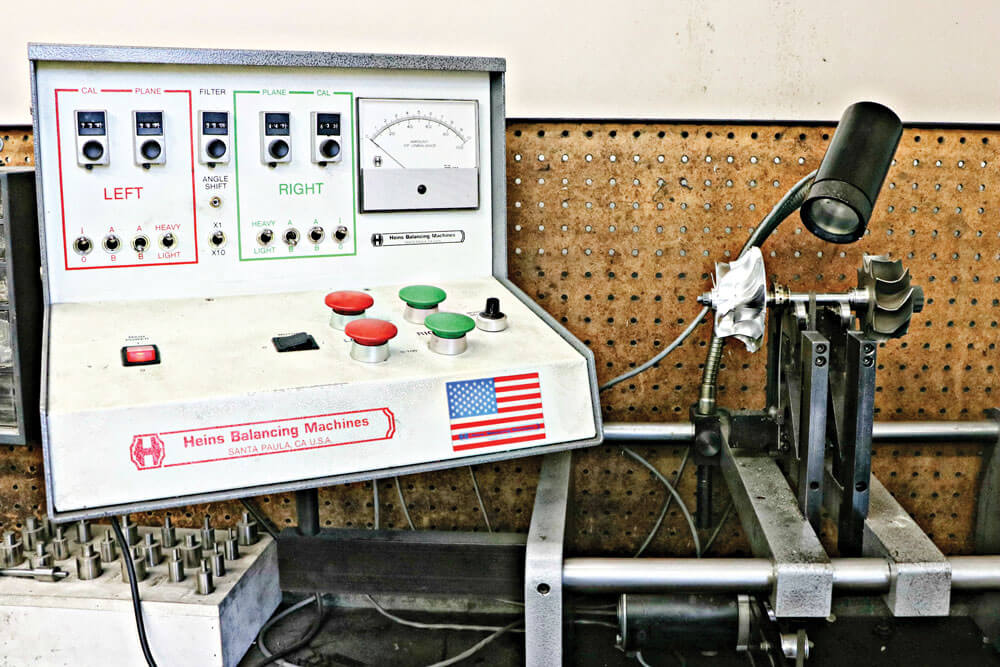

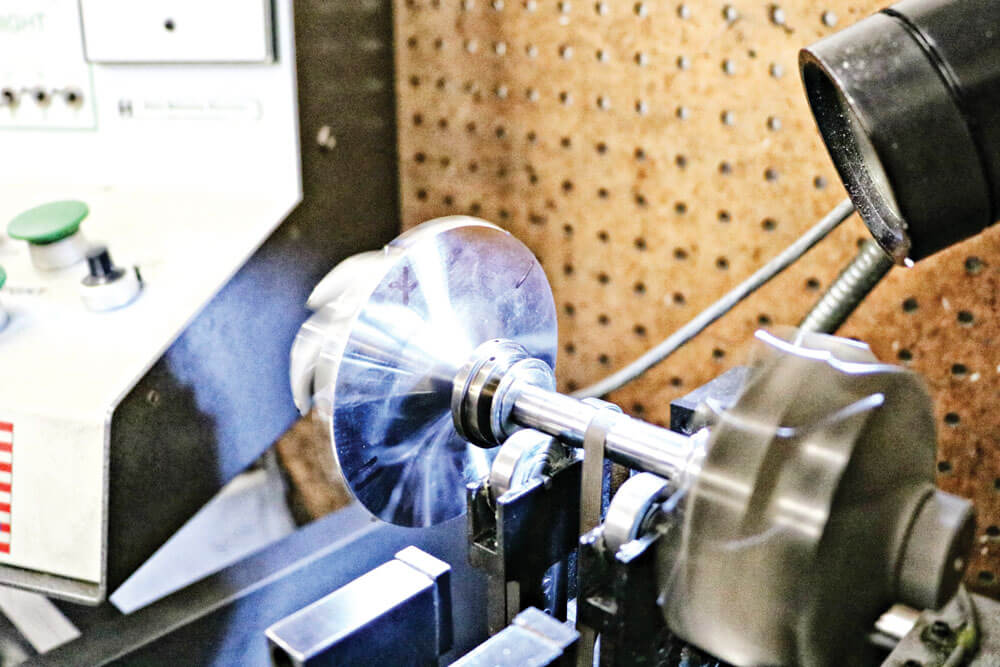

Chaque turbocompresseur a l’ensemble rotatif équilibré pour assurer la longévité et la fiabilité de l’unité. Tournant à plus de 120 000 tr/min, le moindre déséquilibre peut créer une usure et une défaillance prématurées.

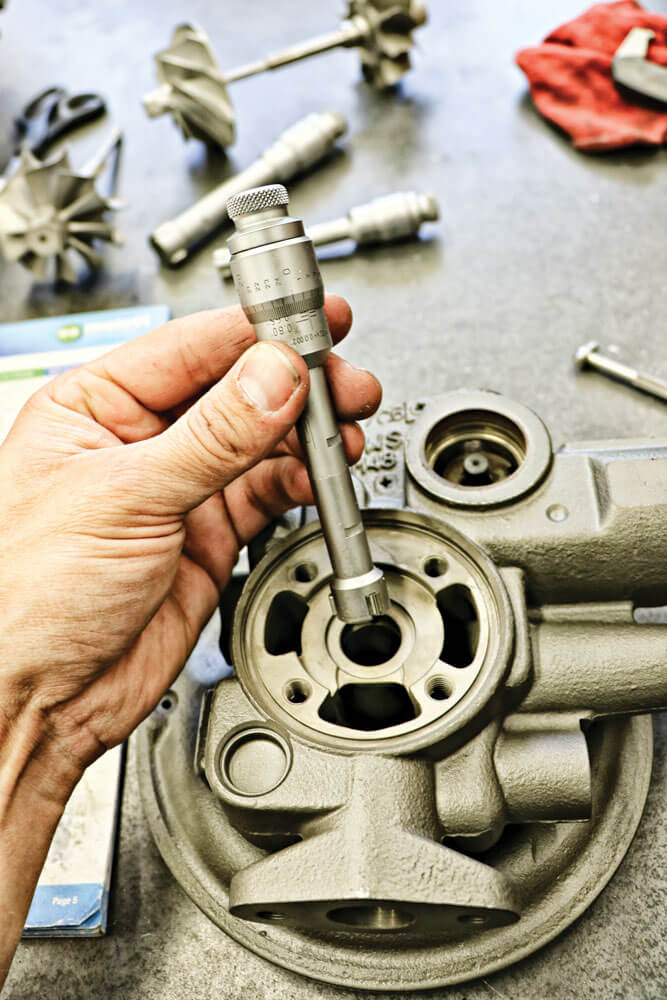

En plus de leur usinage sur mesure et des mises à niveau des roues, HT Turbo améliore également certaines pièces internes, comme le passage à un roulement de poussée à 360 degrés pour mieux gérer le stress et la charge supplémentaire que le turbo peut voir à des niveaux de boost plus élevés. Chaque chargeur est nettoyé, inspecté et mesuré de près pour s’assurer que les nouveaux roulements et joints seront conformes aux spécifications OEM. Les assemblages rotatifs sont également entièrement équilibrés sur des équilibreurs à haute vitesse afin d’éviter toute défaillance prématurée des roulements.

La machine Heins Balance est utilisée par de nombreuses entreprises de turbocompresseurs et offre de grands résultats d’équilibrage fiables. En repérant le point le plus lourd de la roue, elle peut ensuite être usinée pour enlever du poids jusqu’à ce qu’elle s’équilibre dans les spécifications.

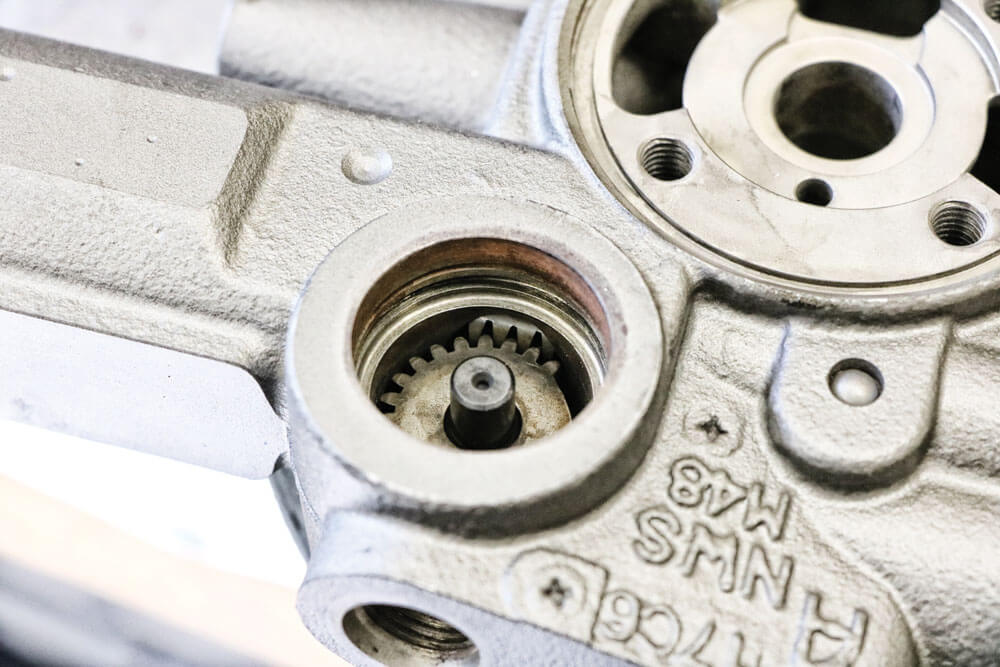

Le plongeur d’huile est l’une des premières pièces installées dans le logement du roulement. Ce plongeur se déplace d’avant en arrière dans l’alésage, ce qui déplace un engrenage interne qui contrôlera la position des palettes.

Le plongeur cranté doit être aligné avec les dents de l’engrenage des palettes pour s’assurer que la bague d’unisson des palettes tournera correctement pour contrôler la position des palettes pendant la conduite.

Chaque boîtier de roulement est inspecté pour détecter tout défaut et faire mesurer les alésages

du roulement pour s’assurer que les tolérances appropriées du roulement sont

maintenues.

Le collier de butée est installé dans le boîtier de roulement, suivi du nouveau roulement de butée 360. Il y aura ensuite un joint torique carré installé pour sceller le boîtier de roulement à la plaque arrière en aluminium, qui est le prochain à aller sur.

S’il y a un défaut commun dans la conception VVT Garrett, le collage des vannes ou une bague d’unison défaillante, qui contrôle les vannes d’échappement, est le coupable le plus probable si vous rencontrez des problèmes de réponse intermittente et de conduite de l’unité VVT OEM. Sur les camions à fort kilométrage qui ont vu beaucoup de suie et d’accumulation de gaz d’échappement au fil du temps, toute petite pièce mobile, comme ces palettes, peut subir une certaine usure. Malheureusement, ces problèmes font partie de la nature de la bête dans tout turbo à géométrie variable. Bien sûr, toutes ces pièces sont entièrement nettoyées et inspectées avant l’assemblage d’un nouveau ProMax 64 pour être sûr que tout fonctionnera comme il se doit une fois installé sur le camion d’un client.

La plaque arrière reçoit un nouveau collier de poussée côté compresseur et un segment de piston pour s’assurer que l’huile ne s’infiltre pas au-delà du collier.

Avec le boîtier de roulement retourné, les nouveaux roulements de tourillon et l’entretoise de roulement peuvent être déposés dans l’alésage.

En parlant avec Braydon Price de Meridian, Idaho, qui a récemment installé le ProMax 64 sur son camion LBZ légèrement construit, nous avons pu obtenir des commentaires de première main sur son VVT modifié. Il cherchait à améliorer la puissance de pointe dans ses réglages Max Effort, tout en réduisant le remorquage EGT dans ses réglages de puissance inférieure. Price travaille comme représentant commercial chez Adrenaline Truck Performance (ATP Trucks), il connaît donc un peu ces camions et sait ce qu’il faut faire pour en régler un. Avec une admission d’air froid, un échappement de 4 pouces, une pompe de levage et une boîte de vitesses Allison, le camion développait 512 ch dans son réglage Max Effort avec le turbocompresseur d’origine. En passant au High Tech Turbo ProMax 64, la puissance maximale est passée à 574 ch, soit une augmentation de 62 chevaux sans autre modification du camion. Le meilleur de tous, la jauge pyrométrique a montré des baisses de près de 150 degrés à large ouverture des gaz, et il a également rapporté qu’il était beaucoup plus facile de contrôler les EGT tout en remorquant lourdement dans les tunes qui font 400 ch.

Avant d’insérer l’arbre de la turbine dans le logement du roulement, un nouveau segment de piston est installé ; cela scelle l’huile à l’intérieur du turbo.

Avec la roue et l’arbre de la turbine installés, la nouvelle roue de compresseur en billette peut être installée et sera serrée au couple selon les spécifications. Alors que les roues de compresseur d’usine ont l’écrou fileté comme faisant partie de la roue, HT Turbo opte pour l’utilisation d’un écrou séparé de la roue. Cela permet à la roue d’être alignée plus précisément sur les marques d’équilibre prédéterminées.

L’équipe de High Tech a vu des camions utilisant des améliorations d’injecteurs légères et des CP3 sains faire plus de 600 ch avec ce turbo avec des caractéristiques de conduite proches du stock. Le ProMax 64 est actuellement disponible pour les plateformes LLY et LBZ, mais une mise à niveau par boulonnage direct est sur le point de sortir pour les camions LMM et LML également. Pour ceux d’entre vous qui cherchent à maintenir tous les équipements d’émissions d’usine (DPF, Urea, EGR), le marché secondaire rattrape son retard, et n’importe lequel de ces turbos devrait être une excellente mise à niveau pour améliorer le flux d’air vers ce gros moteur Duramax, quelle que soit l’année du modèle.

Avec l’ensemble rotatif terminé, le solénoïde de contrôle de l’huile est ensuite installé, mais pas avant que tous les nouveaux joints toriques soient installés. Le contrôle de la pression d’huile et l’élimination des fuites transversales internes signifient ici une meilleure performance des aubes.

Le carter de turbine doit être chargé d’aubes avant que l’assemblage du turbocompresseur puisse être complété.

L’anneau d’unisson dans cette position montre les aubes complètement fermées pour restreindre le flux d’échappement, aidant à la réponse à bas régime du turbo pour un spool-up rapide.

A mesure que le débit d’échappement augmente, les aubes peuvent être ouvertes pour permettre à cet échappement de s’échapper, ce qui donne de meilleures performances à plein régime.

Chaque aube est glissée sur les montants du boîtier d’échappement, puis la bague unison est installée, ce qui lie les aubes ensemble comme une seule. L’anneau d’unisson est contrôlé par le poteau à engrenage du côté échappement du boîtier de roulement.

Le ProMax 64 terminé est maintenant prêt à être installé sur le camion d’un client. Les tests de dynamomètre sur un LBZ 2006 avec une transmission construite, une pompe de levage, une admission et un échappement de 4 pouces ont montré une puissance de plus de 70 chevaux aux roues arrière tout en réduisant les EGT de plus de 150 degrés.