DURAMAX VVT SCIENCE

En inblick i HT TURBO PROMAX 64

Införandet av VVT-turboaggregatet (Variable Vane Turbocharger) på LLY GM Duramax 2004 kan ha varit mest relaterat till utsläppskontrollen, men under de år som gått sedan dess har det visat sig att det är ett stabilt system med stor effektpotential – med några få justeringar från eftermarknaden. Garrett VVT som används på 2004.5-2016 Duramax har genomgått några revideringar med varje motorplattform, men det förblir en ganska solid turboladdare för daglig körning, bogsering och effektutgång upp till cirka 530 hästkrafter.

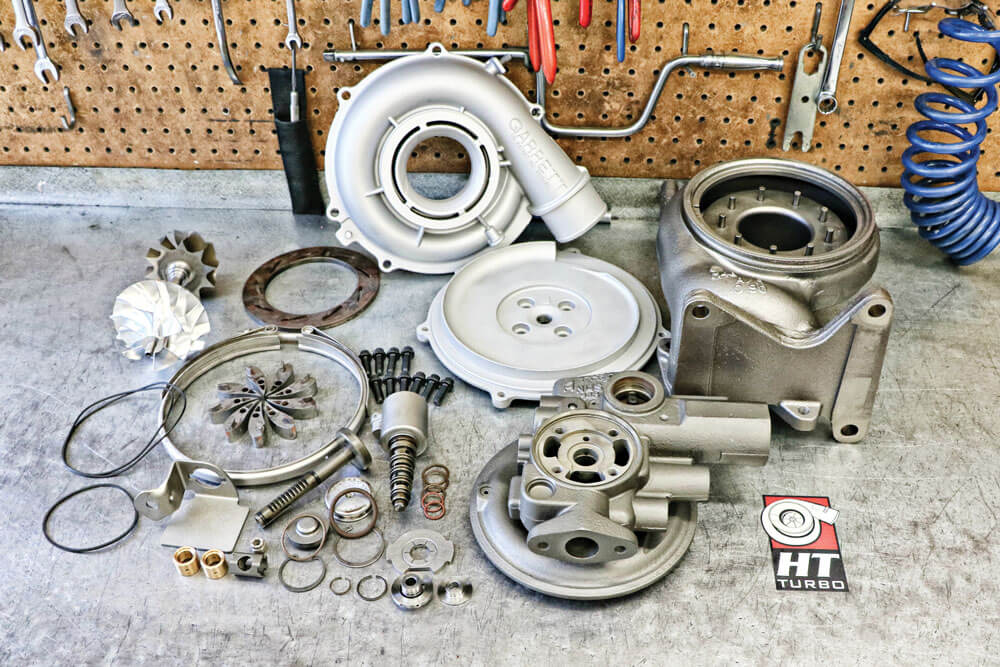

Klar för montering har denna LBZ Duramax Variable Vane Turbo redan inspekterats, rengjorts, bearbetats och balanserats. Modifiering av lagerenheten till ProMax 64-specifikationerna inkluderar ett större kompressorhjul av billet och ett turbinhjul med högt flöde för att öka flödet, minska mottrycket och sänka EGT.

Fabrikens LLY-kompressorhjul var det största för lastbilarna från 2004,5-2016 på strax under 63 mm. Den 12-bladiga konstruktionen ger bra respons vid låga varvtal, men saknar flöde vid höga varvtal.

Men som med allt annat hittar eftermarknaden alltid sätt att förbättra prestandan, och VVT-turbon är inte annorlunda. High Tech Turbo i Salt Lake City har specialiserat sig på allt som har med turbo att göra sedan 1985 och har modifierat OEM Duramax-turboaggregaten i ganska många år med stor framgång. ProMax 64 stöder upp till 600 hästkrafter på bakhjulet och kan minska avgasmottrycket och EGTs för daglig körning och bogsering. Den skruvas också direkt på plats i stället för lagerenheten, utan att några andra ändringar krävs.

För följande modeller, med början med LBZ, gick GM över till en mindre kompressorhjulstorlek. Det 60 mm stora hjulet är fortfarande mer än tillräckligt för att stödja en lastbil med 500 hk.

HT Turbo ProMax använder ett unikt 63 mm 6-bladigt kompressorhjul av billett med förskjutna finhöjder för att förbättra det totala luftflödet genom hela varvtalsintervallet. Förändringen i hjulets utformning ökar volymen, vilket innebär bättre motoreffektivitet med bättre toppeffekt och EGT-kontroll.

När GM började leta efter sätt att minska utsläppen i 6,6L Duramax-motorn hjälpte turboladdaren med variabel geometri enormt. Genom att möjliggöra snabb respons vid låga varvtal kan VVT bättre kontrollera rökproduktionen vid låg boost, samtidigt som den skapar ett högre mottryck i avgasströmmen för att tvinga avgaserna genom EGR-systemet (Exhaust Gas Re-circulation). Genom att hålla avgasskivorna stängda känns det som en liten turboladdare med bra respons. Men om man öppnar lamellerna så att avgaserna kan flöda fritt känns det som en större turboladdare med bättre effekt och temperaturkontroll, åtminstone till en viss punkt. Vid körning av låga 500 hk-tuningar kommer de flesta ägare att se extrema EGTs och överdrivna drivtryckssiffror vid öppen gas. Kompressorhjulet flyttar helt enkelt inte tillräckligt med luft och den restriktiva turbinsidan blir en strypningspunkt och en begränsning för att på ett säkert sätt få mer effekt. För att övervinna detta uppgraderar HT Turbo både kompressor- och turbinhjulet med större, högflödande hjul som är bättre lämpade för 400-600 hk-folket.

På turbinsidan av Garrett VVT erbjöd det fabriksmonterade 12-bladiga avgashjulet (till vänster) en bra balans mellan spolning och effekt, vilket återigen lämpar sig bäst för tillämpningar med upp till 500 hk. För dem som vill minska EGT och mottryck vid högre effektnivåer använder ProMax-turboladdare ett större avgashjul med 10 blad.

Omvandling till det 10-bladiga turbinhjulet flyttar mer avgas mer effektivt och minskar därmed drivtrycket. Även om det här turbinhjulet är något större än lagerhjulet, erbjuder det här turbinhjulet bra spool-up och stöder upp över 600 hk.

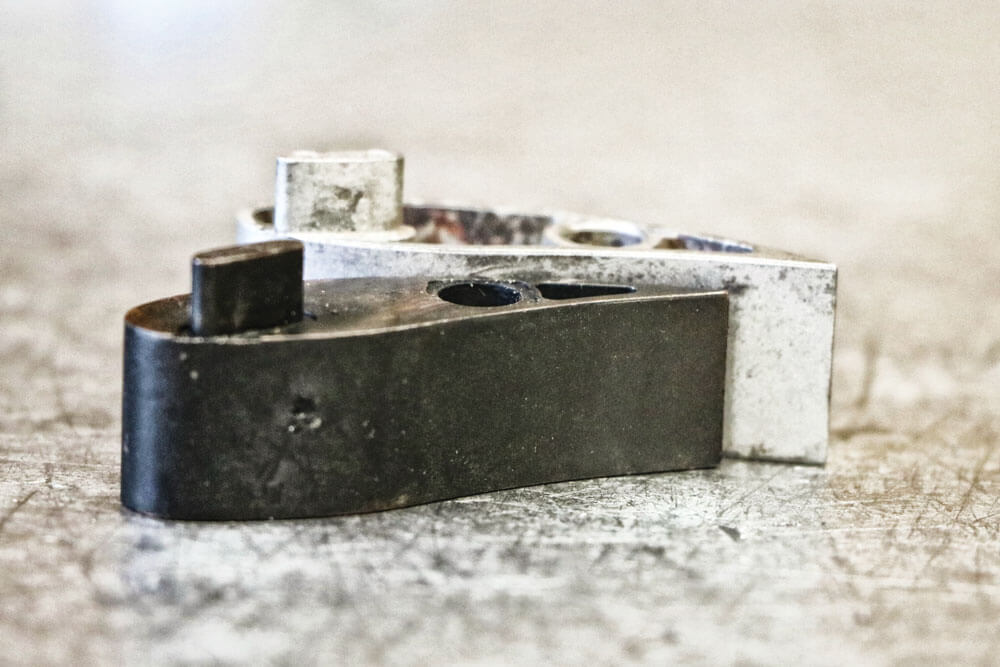

Dessa skovlar visar en av de andra skillnaderna mellan LLY- och LBZ-turboaggregat. De kortare skovlarna tillhör LBZ, vilket hjälpte till med lågprestanda med den sexväxlade Allison.

På kompressorsidan av LLY- och LBZ-turboaggregaten ersätts det lagervara 11-bladiga hjulet med ett 63 mm billett 6-bladigt hjul som ökar volymen vid liknande laddtryck. Den här hjulkonstruktionen ger bättre flöde och motoreffektivitet i mellanregistret för bättre effekt och EGT-kontroll. Naturligtvis är kompressorkåporna maskinbearbetade för att acceptera det större kompressorhjulet. På avgassidan ersätts fabrikens 12-bladiga turbinhjul med ett 10-bladigt pro-hjul, som bättre hanterar det avgasflöde som skapas i motorn vid de högre hästkrafterna. Bytet till ett 10-bladigt hjul med större diameter kommer att minska drivtrycket utan att påverka spool-up. I de flesta fall kan en mindre justering av inställningen i skivornas styrtabeller få den här turboladdaren att köras nästan som standard, tills du slår på den och verkligen känner den bredare vridmomentkurvan från det stora språnget i luftflödet.

HT Turbo uppgraderar också till ett 360-graders trycklager (botten) för att bättre hantera den extra belastningen och stressen från att köra högre boost- och effektnivåer.

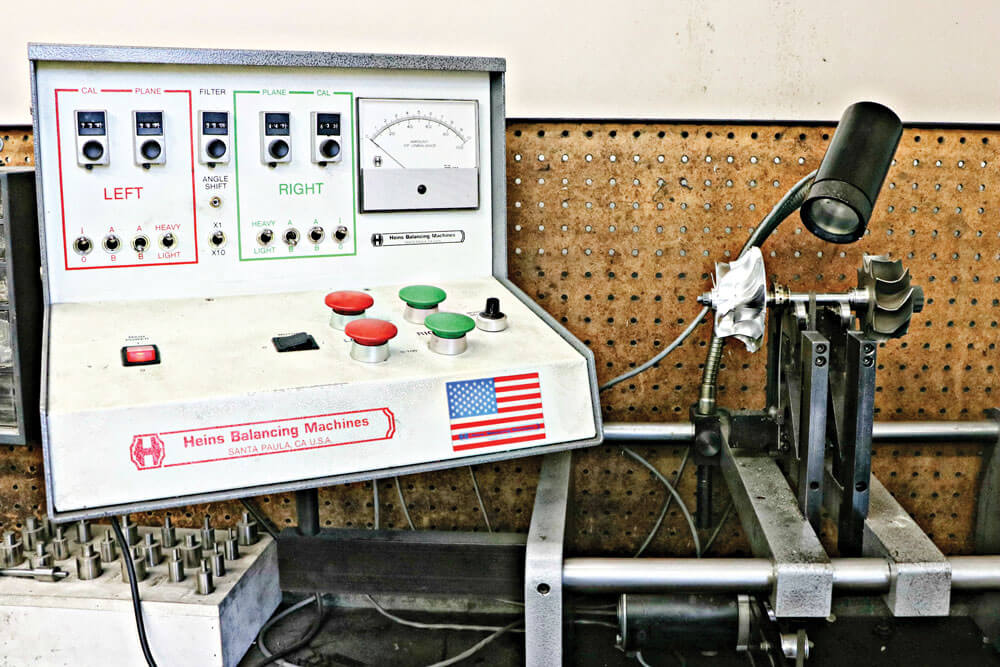

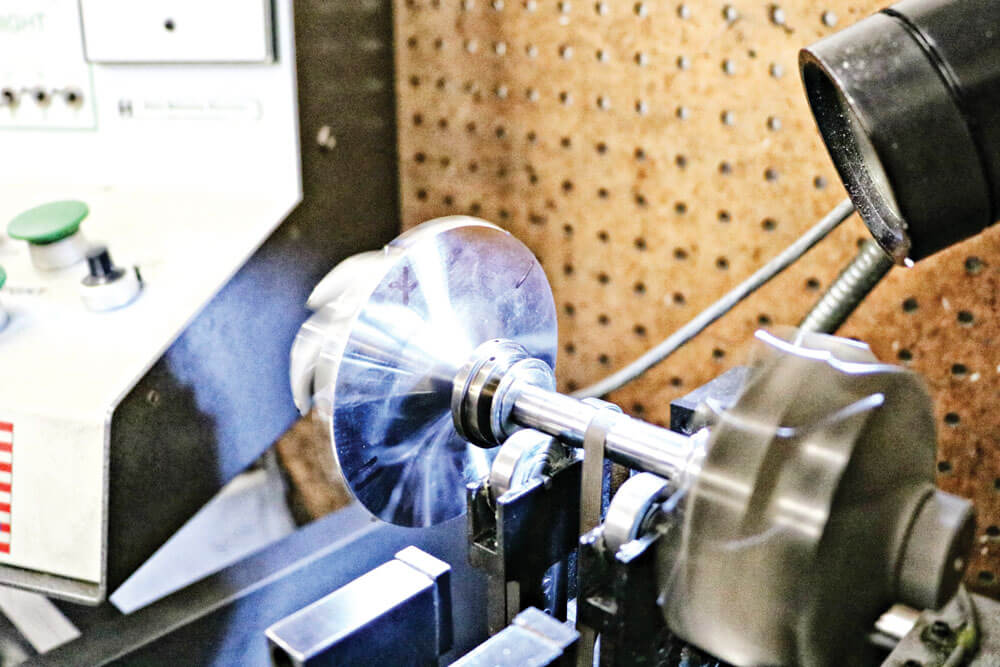

Varje turboladdare har den roterande enheten balanserad för att säkerställa enhetens livslängd och tillförlitlighet. När den snurrar vid över 120 000 varv per minut kan minsta obalans skapa för tidigt slitage och fel.

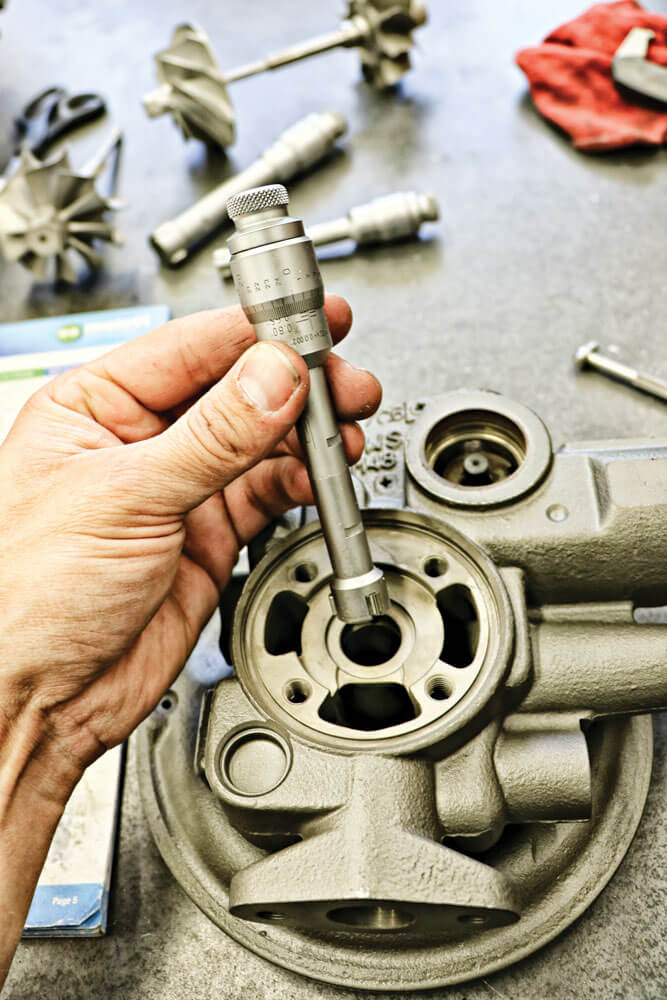

Länge med deras specialbearbetning och hjuluppgraderingar uppgraderar HT Turbo också några av de interna delarna, till exempel genom att byta till ett 360-graders trycklager för att bättre kunna hantera stressen och den extra belastning som turboen kan uppleva vid högre boostnivåer. Varje laddare rengörs, inspekteras och mäts noggrant för att säkerställa att de nya lagren och tätningarna kommer att ligga inom OEM-specifikationerna. De roterande enheterna är också helt balanserade på höghastighetsbalanseringsmaskiner så att förtida lagerfel kan undvikas.

Heins balanseringsmaskin används av många företag som tillverkar turboladdare och ger fantastiska pålitliga balanseringsresultat. Genom att peka ut den tyngsta punkten på hjulet kan det sedan bearbetas för att ta bort vikt tills det balanserar inom spec.

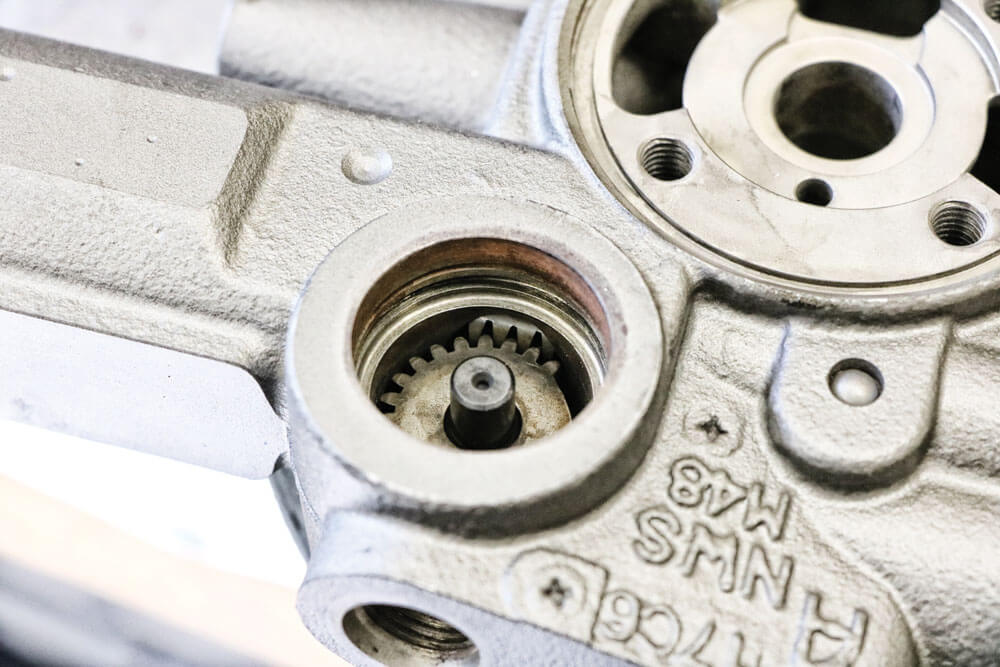

Oilkolven är en av de första bitarna som installeras i lagerhuset. Den här kolven rör sig fram och tillbaka i borrhålet, vilket flyttar en intern kugghjul som kontrollerar lamellens läge.

Den inskurna kolven måste ligga i linje med tänderna på lamellens kugghjul för att se till att lamellens unisonring roterar korrekt för att kontrollera lamellens läge under körning.

Varje lagerhus inspekteras för eventuella brister och lager

borrningarna mäts för att se till att rätt lagertoleranser

upprätthålls.

Strömavtrycksringen installeras i lagerhuset, följt av det nya 360-strömavtryckslagret. Därefter installeras en fyrkantig O-ring för att försegla lagerhuset mot bakplattan i aluminium, som är nästa att gå på.

Om det finns en gemensam brist i Garrett VVT-designen, är fastklistrade lameller eller en misslyckad unison-ring, som kontrollerar avgaslamellerna, den troligaste boven om du upplever intermittenta svars- och körningsproblem från OEM VVT-enheten. På lastbilar med hög körsträcka som har haft mycket sot och avgasuppbyggnad med tiden kan alla små rörliga delar, som lamellerna, slitas ut. Tyvärr är dessa problem bara en naturlig del av alla turboaggregat med variabel geometri. Naturligtvis rengörs och inspekteras alla dessa delar helt och hållet innan en ny ProMax 64 monteras för att vara säker på att allt kommer att fungera som det ska när den väl är installerad på kundens lastbil.

Bakplattan får en ny tryckkrage på kompressorsidan och en ny kolvring för att se till att oljan inte sipprar förbi kragen.

Med lagerhuset vänt kan de nya lagerlagren och lageravståndet släppas in i borrningen.

Samtal med Braydon Price i Meridian, Idaho, som nyligen installerade ProMax 64 på sin milt byggda LBZ-lastbil, kunde vi få förstahandsfeedback om hans modifierade VVT. Han hade velat förbättra topphästkraften i sina Max Effort-tuningar, samtidigt som han ville minska EGT-släpningen i sina tuningar med lägre hästkrafter. Price arbetar som säljare på Adrenaline Truck Performance (ATP Trucks), så han vet en del om dessa lastbilar och vad som krävs för att verkligen få in en. Med ett kallluftsintag, 4-tums avgassystem, lyftpump och en byggd Allison-växellåda nådde lastbilen 512 hk i hans Max Effort-avstämning med standardturboaggregatet. När han bytte till High Tech Turbo ProMax 64 ökade toppeffekten till 574 hk, en ökning med 62 hästar utan några andra ändringar av lastbilen. Det bästa av allt är att pyrometermätaren har visat att temperaturen sjunkit med nästan 150 grader vid öppen gas, och han har också rapporterat att det är mycket lättare att kontrollera EGTs när man bogserar tungt med en inställning som ger 400 hästkrafter.

För att sätta in turbinaxeln i lagerhuset installeras en ny kolvring; detta förseglar oljan inuti turbon.

Med turbinhjulet och axeln installerade kan det nya kompressorhjulet av billet installeras och kommer att vridas enligt specifikation. Medan fabrikens kompressorhjul har den gängade muttern som en del av hjulet väljer HT Turbo att använda en separat mutter från hjulet. Detta gör att hjulet kan ställas in mer exakt på de förutbestämda balansmarkeringarna.

Besättningen på High Tech har sett lastbilar med milda uppgraderingar av injektorerna och friska CP3:or göra mer än 600 hk med den här turbon med närapå stockkörningsegenskaper. ProMax 64 är för närvarande tillgänglig för LLY- och LBZ-plattformarna, men en direkt bult-in-uppgradering är på väg att släppas även för LMM- och LML-lastbilar. För dig som vill behålla all fabriksutrustning för utsläpp (DPF, Urea, EGR) håller eftermarknaden på att komma ikapp, och någon av dessa turbos bör vara en bra uppgradering för att förbättra luftflödet till den stora Duramax-motorn, oavsett årsmodell.

Med det roterande aggregatet färdigt installeras sedan oljekontrollsolenoiden, men inte förrän alla nya O-ringar är installerade. Kontroll av oljetrycket och eliminering av internt tvärläckage här innebär bättre prestanda för lamellerna.

Turbinhuset måste laddas upp med lameller innan turboladdningsaggregatet kan slutföras.

Unisonringen i det här läget visar att lamellerna är helt stängda för att begränsa avgasflödet, vilket underlättar turboens respons vid låga temperaturer för snabb uppspolning.

När avgasflödet ökar kan lamellerna öppnas för att låta dessa avgaser komma ut, vilket ger bättre prestanda vid hårt gaspådrag.

Varje lamell glids över stolparna i avgashuset, sedan monteras unisonringen som binder ihop lamellerna till en enda. Unisonringen styrs av den kuggdrivna stolpen på avgassidan av lagerhuset.

Den färdiga ProMax 64 är nu redo för installation på en kunds lastbil. Dynotester på en 2006 LBZ med en byggd växellåda, lyftpump, insugning och 4-tums avgassystem har visat 70+ hästkrafter vid bakhjulen samtidigt som EGTs har minskat med mer än 150 grader.