Centrifugal Pump Lexicon

ヘッドロスは、あらゆるタイプのパイプラインの壁面摩擦と、バルブや継手などの局所的な流れに対する抵抗の結果です(圧力損失も参照)

推奨流速

- 冷水:

Suction line 0.1 km/s、水:

Threading line 0.5 km/s。7-1.5 m/s

吐出線 1.0-2.0 m/s - 温水の場合:

吸込線 0.5-1.0 m/s

吐出線 1.5-3.5 m/s

円断面の配管の直線長における流れの頭部損失の式は次の通りです。

λ 管路摩擦係数

L 管長(m)

d 管内径(m)

v 流速(m/s)

(= 4 Q /π d2 で Q は m3/s)

g 重力による加速(m/s2)

図1、4参照 Head loss

この管の摩擦係数は実験により求めたものです。 扱う流体の流動状態と、流体が流れるパイプの相対的な粗さ(d/k)にのみ依存する。 非円形の配管断面では流体力学的な等価直径(d)が適用される。

A cross-section in m2

U Wetted cross-section circumference in m

(開放流体の自由表面は考えない)

流れの状態は相似則に従ってレイノルズ数(Re)で決定されます。 円管の場合は次のようになります。

v 断面内の流速(m/s)

(= 4 Q / π d2 で Q は m3/s)

ν 動粘度(m2/s)

(20℃の水の場合:1.00 – 10 – 6 m2/s)

d 配管内径(m)

図4参照 ヘッドロス

金属やプラスチック配管(PE、PVCなど)の滑らかな引き抜き管など水理的に滑らかな管、または層流の場合は、管摩擦係数(λ)を計算することができます。 レイノルズ数が2320より小さい配管内の層流の場合、配管摩擦係数は粗さに依存しません:

流れが乱れている場合、またはレイノルズ数が2320より大きい場合、水力的に滑らかな配管の配管摩擦係数はEckによる経験式で表現できます(レイノルズ数が108以下なら偏差は1%以下という事実に起因します)。

管摩擦係数(λ)は、さらに無次元パラメータ、すなわち管内面の相対粗さ(d/k)にも依存する。

図1参照 ヘッドロス

(k) はパイプ内面の平均絶対粗さで、材料と製造工程によっておおよその値が得られます。 図2 Head loss

Fig.2 Head lossを参照。 配管の平均山谷高さk(絶対粗さ)の推定値

Fig.2 Head lossを参照。 配管の平均山谷高さk(絶対粗さ)の推定値

限界曲線より上では、配管摩擦係数(λ)は配管の相対粗さ(d/k)のみに依存します。 図1参照 ヘッドロス

この領域ではMoodyによる次の経験式が使える。

実用的には、直管鋼管の100m当たりのヘッドロス(HL)を流量(Q)と管内直径(d)の関数として図に示す。

実用的には、直管鋼管の100m当たりのヘッドロス(HL)を流量(Q)と管内直径(d)の関数として図に示す。

図3 ヘッドロス参照

この値は、冷たくてきれいな水または同じ動粘度の流体、完全に満たされた管、管内面の絶対粗さk=0.の場合のみ有効です。

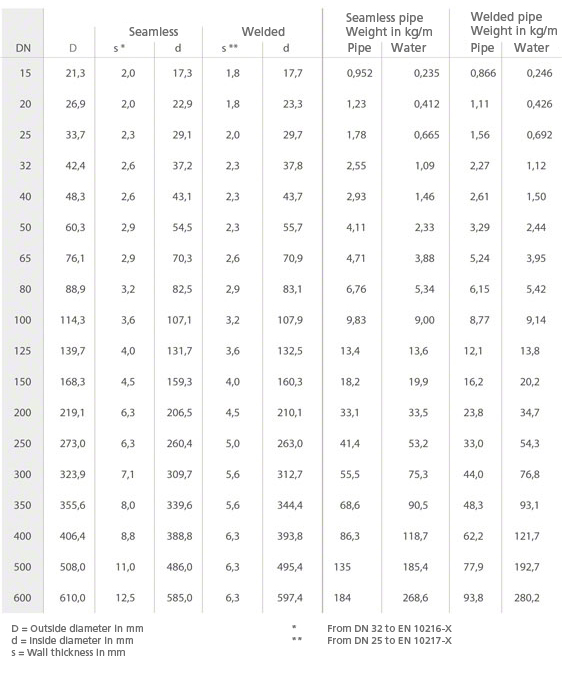

Dimensions, Weights, water fill for new seamless or longitudically welded steel pipes

See Annex, Head loss, Fig.4

表面粗さkを大きくする効果は、よく使うパラメータ範囲(呼び径DN = 50 to 300, flow velocity v = 0.8 to 3.0 m/s)において、以下に実証されるであろう。 図3 Head loss

水色の領域は、絶対平均粗さk=0.05mmの場合の同様の領域に相当する

図1 Head loss

粗さを6倍にした場合(わずかに錆びた古い鋼管、k = 0.30 = 300μm(0.05mm)の場合)。30mm)、紺色領域の管摩擦係数(およびそれに比例するヘッドロス)は、以前より25~60%高いだけです。

図1 ヘッドロス

下水管については、汚れによる粗さの増加を考慮する必要があります。 極端な腐食のある配管の場合、実際の揚程損失は実験的にしか決定できない。 例えば内径が5%減少すると、ヘッドロスは30%増加する。 したがって、計算では内径を単純に呼び径に置き換えないことが重要である。

プラスチック管や滑らかな金属製引き抜き管では、管表面が滑らかであるため、ヘッドロスが非常に小さくなっている。 設定されたヘッドロスは、10℃の水に対して有効である。 それ以外の温度では、樹脂管は熱膨張が大きいので、所定の温度補正係数を掛ける必要があります。

プラスチック管と平滑引抜金属管の揚程損失

付属書、揚程損失、Fig.5を参照。 5

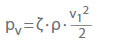

バルブと継手のヘッドロス

バルブと継手のヘッドロス(HL)は次のように与えられます:

ζ ロス係数

図参照(Fig.5) 6~12項 ヘッドロス

v 特性断面積A

(例:ノズル部)における流速(m/s)

g 重力による加速度 9.81 m/s2

図6ヘッドロス。 バルブ設計の模式図

図6ヘッドロス。 バルブ設計の模式図

図11 ヘッドロス。 角形ダクトのエルボ内外の丸めによる損失係数ζへの影響

図11 ヘッドロス。 角形ダクトのエルボ内外の丸めによる損失係数ζへの影響

図12 揚力損失。 バタフライ弁、グローブ弁、ゲート弁の開度による損失係数ζ

図12 揚力損失。 バタフライ弁、グローブ弁、ゲート弁の開度による損失係数ζ

バルブ下流の12×DN相当の配管長における流れの乱れの直線化による損失は、VDI/VDE 2173ガイドラインに基づく損失係数に含まれています。 この値は,定常的なアプローチ流があり,全開され,冷水で作動する弁に適用される。 入口及び出口の流量条件、バルブのモデル及び開発目的(例えば、安価なバルブや省エネバルブ)により、損失値は大きく異なる可能性があります。

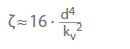

弁の水の圧力損失を計算するとき、損失係数(ζ)の代わりにkv値が使われることがよくあります。 圧力損失(pL)(bar)と流量(Q)(m3/h)の相関関係を記述しています。 冷水の流量係数ζへの変換:

d バルブの基準(公称)直径(cm)

継手のヘッドロス計算については、分岐継手とアダプターは別のアプローチが必要です。 図 9、図 10 参照 ヘッドロス

図 9 ヘッドロス。 継手の損失係数ζ

図 9 ヘッドロス。 継手の損失係数ζ  図10 Head loss: アダプターの損失係数ζ

図10 Head loss: アダプターの損失係数ζ

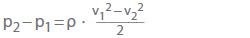

全ての継手において、2種類の圧力損失を区別する必要があります。

- Irversible pressure loss (reduction in pressure)

pv Pressure loss in Pa

ζ Loss coefficient

ρ Density in kg/m3

v Flow velocity in a cross-section (断面内の流速)section in m/s

- ベルヌーイの式による摩擦のない流れの可逆圧力変化

管径の縮小など加速流については、以下のようになる。 (p2 – p1)は常に負になります。 は常に負であり、配管の膨張のような減速した流れでは、常に正である。

高粘性流体のシステム特性曲線への影響

流体力学の法則はすべてのニュートン流体に有効であるので、配管摩擦係数や弁の損失係数の計算式や図は水より高粘度の粘性流体に適用可能である。

レイノルズ数Re = v – d / ν を計算する場合、水の粘度νzに粘性流体の動粘度νzを代入するだけでよい。

これによりRe数が小さくなり、図1のヘッドロスから、管摩擦係数λzが大きくなる(注:流れの中の境界層の厚さが大きくなるので、壁の粗さの影響は無視できる場合が多くなった)。

水について計算した配管や弁の圧力損失は、すべてλz/λwの比率で外挿することになります。

図13 Head lossも一般的な実用に適しています。配管摩擦係数λzは、流量Q、配管内径d、動粘度νzの関数としてすぐに求めることが可能です。 しかし、この図の係数λwは、水力学的に滑らかな配管にのみ有効であることに留意しなければならない(すなわち、粗い配管には有効ではない)!

システム特性曲線Hsysの静的成分は粘性の影響を受けないので、水のシステム特性曲線の動的成分は、粘性流体の急な放物線として描き直すことができます(図1システム特性曲線と図2ヘッド参照)。

非ニュートン流体のシステム特性曲線への影響

流量曲線は直線粘度一定の直線ではないので、ヘッドロスの計算が非常に面倒である。 この場合、損失計算は特定の流体での経験に基づいて行われます

。